Оптимизировать покрасочный процесс на предприятии по производству емкостей, улучшить качество покрытий, сделать окраску более оперативной, удобной и рентабельной поможет автоматическая линия окраски бочек.

Наша компания специализируется на проектировании и изготовлении окрасочно-сушильного оборудования, в частности для покраски цистерн, резервуаров, баков, бочек и других емкостей. Мы реализуем устройства, как для окрашивания жидкими лакокрасочными материалами, так и порошковыми красками. У нас можно приобрести целый покрасочно-сушильный комплекс или его отдельные компоненты для внедрения в уже работающую малярную линию.

Особенности технологии автоматической окраски металлических емкостей

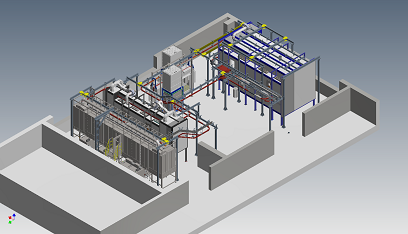

Процесс покраски на линии производится в 4 этапа:

-

подготовка металлоконструкции к нанесению краски;

-

окрашивание жидкими ЛКМ или напыление на поверхность изделие порошкового красителя;

-

сушка;

-

охлаждение окрашенного объекта.

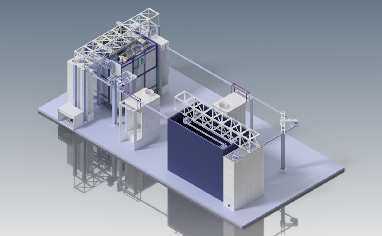

Подготовка бочек к окраске

В первую очередь, конструкцию очищаю от всех типов загрязнений, счищают ржавчину и окалину, убирают остатки старых лакокрасочных покрытий, обезжиривают и тщательно промывают. Есть несколько вариантов очистки металла, способ выбирают в зависимости от свойств материала, состояния поверхности, будущих условий эксплуатации и других факторов.

Металлоконструкцию можно очистить в пескоструйной кабине при помощи абразива (песка). Это механический способ. А можно подготовить к автоматической покраске химическим способом, который заключается в окунании бочки в специальные ванны с химическим составом или его распыление из специальных пистолетов.

Нанесение ЛКМ

Подготовка к окраске производится одинаково, в одних и тех же устройствах, независимо от того какая технология окрашивание будет использоваться в дальнейшем. А вот оборудование для нанесения лакокрасочного материала, входящее в состав линии, несколько отличается в зависимости от того, будет выполняться жидкая покраска бочек или порошковая (полимерная).

-

Полимерная. Проводится в закрытой герметичной камере методом электростатического или трибостатического напыления при помощи пистолета-распылителя сухой краски на поверхность металлоконструкции. Отрицательно заряжены порошок притягивается положительно заряженным объектом окраски и оседает на нем. Не попавшая на бочку краска попадает в рекуператор, далее очищается при помощи фильтров и повторно подается в систему. После распыления красителя изделие подается в полимеризационную печь, где краска обжигается под воздействием высокой температуры и превращается в твердое полимерное покрытие после полного охлаждения.

-

Жидкостная. Производится в кабинах с сухой фильтрацией или гидрозавесой. ЛКМ наносится при помощи специального краскопульта. Далее изделие просушивается в специальной сушилке или в отдельном отсеке окрасочно-сушильной установки.

Сушка

Этот агрегат автоматической линии, как было сказано выше, предназначен для сушки окрашенных изделий. Порошковые краски обжигаются при температуре от = 160 С до + 250 С в зависимости от свойств металла и характеристик краски. Жидкие лакокрасочные материалы сушат при температуре + 20 С - + 150 С. В зависимости от технологии процесса.

Охлаждение

Это последний этап автоматической покраски бочек. Изделие нужно полностью остудить, тогда оно будет полностью готово к эксплуатации.

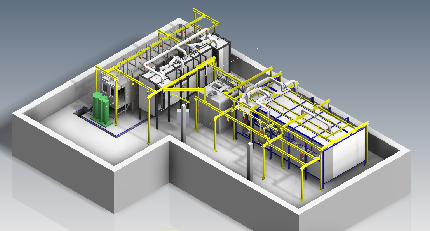

Автоматизированные линии окраски бочек от компании «Лакокраспокрытие»

Если вы решили модернизировать свой малярный цех или установить современное оборудование с нуля, обращайтесь к нам. Наши инженеры спроектируют для вас автоматическую линию покраски бочек для жидкого или порошкового окрашивания с необходимыми вам техническими параметрами.

Конструируем устройства, учитывая все технологические нюансы производственной деятельности, его объемов и прочих факторов. Наши агрегаты – это высокое качество по доступной цене отечественного производителя.

Главные преимущества наших автоматизированных комплексов:

-

высокая производительность;

-

энергоэффективность;

-

наилучшие покрытия, в частности, благодаря минимизации влияния на результаты окрашивания человека;

-

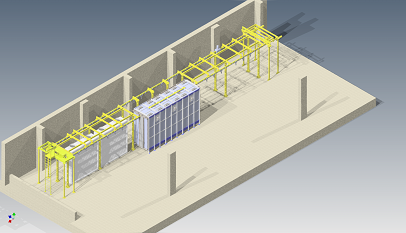

удобное автоматизированное управление всеми технологическими процессами и их этапами со специальной панели;

-

экологичность.

Автоматический покрасочный комплекс от НПО «Лакокраспокрытие» поможет быстро и просто создавать высококачественные покрытия, экономить на зарплатах малярам, обеспечивать персоналу цеха безопасные условия работы, беречь окружающую среду.

Все наше оборудование сертифицировано, соответствует наивысшим стандартам безопасности и качества, имеет длительную гарантию, выполнено из надежных матреиалов и комплектующих.