Автоматическая линия покраски порошковой краской – способ быстрого и точного получения высококачественного покрытия без значительных трудозатрат. После монтажа и запуска в эксплуатацию линия работает самостоятельно, нуждаясь лишь в регламентном техническом обслуживании.

Суть устройства

Значение функционирования в автоматическом режиме для нанесения краски сложно переоценить: оно имеет высокую точность, не требует внимания со стороны большого количества специалистов, но что подчёркивает его ценность – постоянство результата.

Человеческий фактор – сильный раздражитель качества: маляр может не заметить загрязнение, дефект поверхности, не выдержать пропорцию приготовления материалов, задержать в момент распыления руку с пульверизатором или слишком быстро ею провести.

В результате этих на первый взгляд незначительных факторов возникает неравномерность готового покрытия: разная толщина на одном участке, плохо подготовленная поверхность, потёки и т.д. Избежать этого можно только с помощью создания полной одинаковости действий.

Достигается это как раз автоматизацией – применением роботизированных, программно-управляемых механизмов, выполняющих известные манипуляции при нанесении краски.

Состав линии покраски

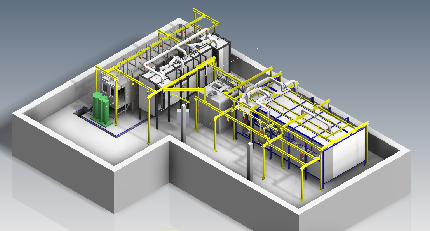

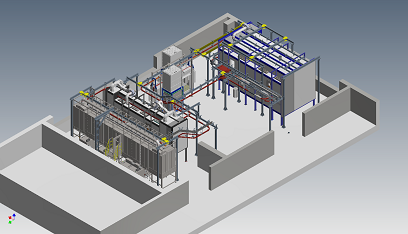

Для получения комплексной автоматизации необходимо наличие групп оборудования, которые выполняют такие операции:

- подготовка продукции перед окрашиванием: удаление механических, химических и других загрязнений (антикоррозионная обработка, мойка, обезжиривание);

- подготовка порошковой краски: перед распылением необходимо завоздушить псевдоподвижную жидкость – подать сжатый воздух в ёмкость с порошком нужного цвета (это является началом процесса окрашивания);

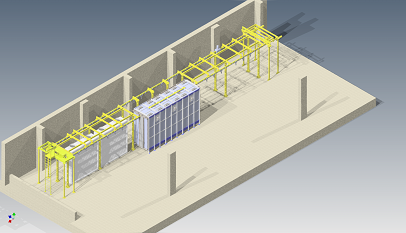

- подача деталей в позицию под окрашивание, закрепление, придание необходимого уклона;

- обеспечение необходимого местного сочетания температуры, влажности и освещения – для работы датчиков, которые передадут информацию на пульт управления, в результате чего станет возможной обратная связь и функционирование автоматических манипуляторов;

- непосредственно распыление порошковой краски – подведение ее через распылители специального типа к целевой поверхности, что сопровождается созданием разности электрических потенциалов между распылительным пистолетом и самим изделием;

- обеспечение требуемой степени чистоты атмосферы закрытого отсека – несмотря на отсутствие здесь человека чрезмерная загрязненность воздуха может стать причиной сбоев в работе и поломок оборудования.

Перемещение продукции производится силами системы, сочетающей в себе подъемные и транспортные механизмы. Их конструкция и типоразмеры полностью зависят от массогабаритных характеристик обрабатываемых изделий, а рабочие органы – от наличия штатных элементов для захвата или опорных поверхностей.

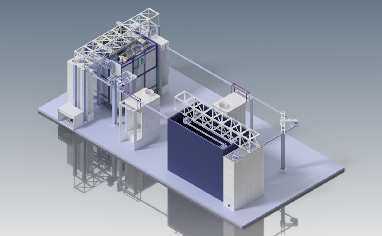

Для качественного окрашивания необходим подогрев металлических деталей – особенно в зимнее время. С этой целью проектируется и устанавливается нагревательное оборудование, гарантирующее прогрев до 50-150 100°С.

Изделие с нанесенным порошком передаётся на участок полимеризации – отдельная кабина, в которой в течение непродолжительного времени производится нагрев воздуха до нескольких сотен градусов. При этом отдельные частицы порошка плавятся и образуют жидкую плёнку на поверхности, которая после застывания надёжно сцепляется с металлом.

Следующая стадия – охлаждение (с помощью обдува воздухом обычной температуры) и передача на финальные операции: сборку, упаковку и маркировку. Они могут выполняться как самой автоматизированной линией, так и на отдельных участках.

Особенности работы

В основе автоматизации – простота ассортимента: чем проще и меньше отдельное изделие производственной программы, чем проще процесс его обработки, тем надёжнее будет технологический процесс.

Изделия сложной формы, многокомпонентные или очень отличающиеся между собой требуют отдельно внимания технического персонала, в частности – выполняющего программную поддержку функционирования автоматической линии.

Для полноценной работы требуются сервисные приводы и механизмы, система управления: насосная и гидравлическая станции, источник бесперебойного питания, электросистема и пульты управления.

Для безопасности крайне рекомендуются средства остановки и отключения при появлении в опасной зоне человека.

Для бесперебойности работы необходима ритмичность – единовременность передачи отдельных изделий между участками. Из-за различного времени обработки может требоваться обустройство буферных зон.

Наши возможности

Коллектив НПО «Лакокраспокрытие» обладает колоссальным опытом проектирования и технической поддержки автоматических линий покраски порошком: мы занимаемся такими конструкциями с 1960 года и знаем, как достичь оптимального результата для каждого заказчика.