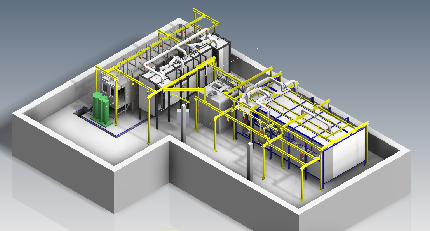

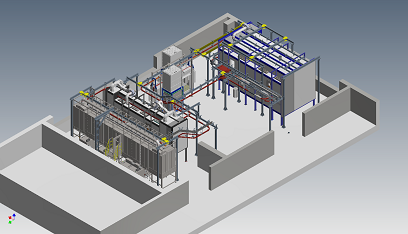

Автоматические линии порошковой краски предназначены для выполнения полноценного процесса на производствах по выпуску окрашенной продукции. Данные автоматизированные технологические устройства включают в себя блоки для подготовки заготовк к обработке, бокс окрашивания, кабина для сушки и транспортировочную систему для перемещения деталей.

Основная особенность автоматизированного оборудования заключается в способе окрашивания и перемещения обрабатываемых деталей по всей технологической цепочке. Нанесение красителя выполняется автоматическими распылителями при помощи конвейера.

Перечень составных частей устройства

Система агрегатов для полимерной покраски имеет несколько обязательных элементов, к ним относятся:

-

Участок подготовки изделий - очистка может производиться различными методами – окунанием, струйным обливом, механической чисткой. Агрегат используется для очищения с заготовок различных загрязнений. Обработка имеет большое значение для равномерности и качества будущего покрытия;

-

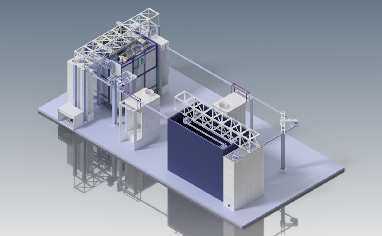

Сушильные печи необходимы для удаления с очищенной поверхности остаточной влаги. Боксы имеют металлический корпус и оснащены теплоизоляцией. Печные воздуховоды заботятся о равномерном распределении нагретого воздуха по внутреннему пространству. Воздух же согревается за счет работы теплогенератора. Они могут быть электрическими, масляными или дизельными. Вентиляторы обеспечивают правильную циркуляцию;

-

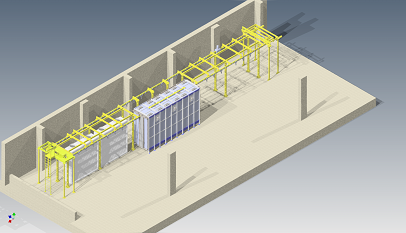

Камера нанесения покрытия, ее можно назвать сердцем всей системы. Внутри бокса происходит нанесение краски на детали;

-

Полимеризационные печи нужны для формирования итогового покрытия. Конструкция данных агрегатов схожа с сушильными боксами. Температура внутри кабины повышается, и порошковое покрытие плавится, превращаясь в однородную пленку;

-

Конвейер перемещает изделия между операциями и во время процесса обработки. Основными требованиями к нему являются узлы устойчивые к высоким температурам, а также грузоподъемность с учетом массы деталей и скорость его движения. От качества транспортной системы зависит производительность выполнения операций;

-

Устройство управления представляет собой шкаф с запрограммированной автоматикой, оснащенный панелью для управления и контроллером;

-

Дополнительное оборудование – это агрегаты, помогающие лучше выполнять операцию и функционировать линиям.

Достоинства устройств

Автоматизированные агрегаты, изготовленные нашей компанией, имеют массу преимуществ:

-

Качество оборудования, достигается благодаря тому, что все составляющие элементы и используемые материалы при изготовлении агрегатов, соответствуют высочайшим стандартам качества;

-

Документация, предоставляется в полной мере клиенту, в нее входит инструкция по эксплуатации, технический паспорт и декларации соответствия;

-

Консультирование и техническая поддержка предоставляется клиентами в полном объеме и по всем интересующим вопросам технологического процесса;

-

Высокий уровень КПД, за счет правильной конструкции боксов и их утепления, таким образом, снижения тепловых потерь до минимума;

-

Ориентация под каждого клиента и индивидуальный подход, позволяет изготовить устройства под нужды конкретного организации и запросы заказчика;

-

Долговечность установок достигается благодаря применению в изготовлении высококачественной стали и безобдувных воздушных ТЭНов, так значительно увеличиваются сроки эксплуатации;

-

Высокое качество покрытия получается благодаря поддержанию равномерного уровня температурного режима, качественной очистки деталей и наличию конвекционных воздуховодов;

-

Автоматизированные установки позволяют значительно сократить численность рабочих и экономить площадь цехового пространства;

-

Широкий перечень декоративных покрытий;

-

Улучшенное качество эксплуатационных свойств деталей обработанных таким образом;

-

Возможность выполнить монтаж для перевозки, переоборудования, увеличения или уменьшения объема конструкции.

Применение устройств

Нашими клиентами являются множество производств, самых различных сфер деятельности. Оборудование достаточно универсальное и пользуется большим спросом:

-

Машиностроение;

-

Авиастроение;

-

Производства железнодорожных транспортных средств;

-

Оборонная промышленность;

-

Космически - ракетная промышленность;

-

Мебельные производства;

-

Промышленные производства других отраслей.

Мы проектируем, производим и устанавливаем автоматизированные механизмы для полимерного окрашивания, которые полностью удовлетворяют все требования клиентов и способствуют продвижению новейших технологий, соблюдению санитарно-эпидемиологических норм и сокращению расходов при организации производств по окраске.