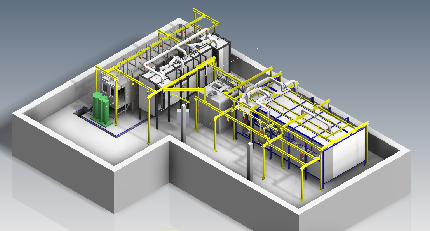

Горизонтальная покрасочная линия для профиля представляет набор современного высокотехнологичного оборудования. Она гарантирует стабильное качество обработки на каждом этапе. Рассмотрим покрасочную линию алюминиевого профиля порошковыми красками.

В состав оборудования входит:

-

Участок подготовки поверхности. Представляет собой горизонтальный туннель, в котором располагаются несколько циклов обработки. В зависимости процесса их может быть до 13. При этом заготовка обезжиривается, подвергается пассивации и промывается после каждой операции. В результате обработки получается качественная поверхность перед покраской. Процесс подготовки заканчивается в камере сушки;

-

Участок порошковой покраски. Краска наносится по всей площади в кабине из стекла краскораспылителями электростатической установки. Для равномерного распределения порошка используется несколько пистолетов, которых может быть до 18 шт. Внутри кабины, благодаря специальной конструкции, создается равномерный воздушный поток, который обеспечивает максимально эффективное распределение красящего вещества. Что обеспечивает высокую экономию краски. Система рекуперации в комплекте с циклоном и конечным фильтром собирает не осевший порошок. Рекуперационная установка позволяет использовать повторно собранный порошок. Для быстрой смены цвета предусмотрено оборудование очистки. Она не требует дополнительного оборудования в отличие от вертикальных кабин. Это позволяет снизить эксплуатационные расходы;

-

Печь полимеризации предназначена для расплавления и полимеризации порошка. Энергоносителем выступает электроэнергия, природный газ, мазут или солярка. В печи должна поддерживаться заданная температура с высокой стабильностью +/- 50С. При этом транспортный механизм должен обеспечивать скорость прохождения, при котором красящее вещество не сдувается с поверхности. Конструкция представляет туннель, который изготовлен из термопанелей. Наружные стенки печи не должны нагреваться выше 500С;

-

Механизм транспорта конвейерного типа. Выбирается с учетом ассортимента и вида окрашиваемого профиля.

Технологический процесс

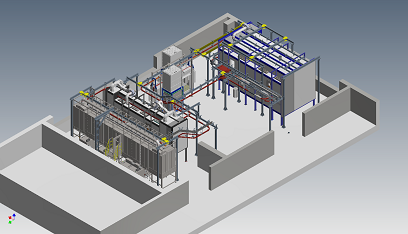

При окрашивании в горизонтальных линиях, детали проходя поэтапную обработку. Линия спроектирована таким образом, что невозможно исключить хотя бы одну операцию.

Подготовительный участок

Струйная подготовка проводится несколькими циклами. При этом полуфабрикат обезжиривается, фосфатируется, промывается технической водой после каждой операции. Конечная промывка осуществляется деминерализованной водой.

Заготовка, проходящая по туннелю, омывается различными химическими составами, которые под давлением через форсунки подаются на деталь. Раствор стекает в поддон, проходит фильтрацию и попадает в накопительный бак для дальнейшего использования. Отфильтрованный шлам попадает в специальный контейнер для последующей утилизации.

Каждая обработка имеет свой контур с насосами, форсунками, системой фильтрации. Промывка деминерализованной водой на последнем этапе обусловлена качеством технической воды на предприятии. Если она соответствует стандарту, то промывать можно сетевой водой.

Если профиль не имеет загрязнений конверсионными маслами, графитовой смазкой, то допускается совмещать процесс обезжиривания и стадию аморфного фосфатирования в одной камере.

После обработки химическими растворами и промывкой, заготовка поступает в камеру сушки. Где нагревается до 1800С при интенсивной вентиляции.

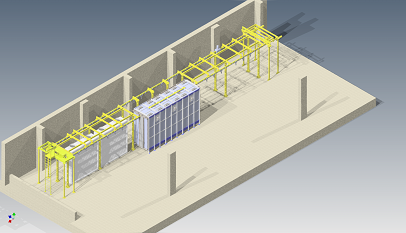

Камера напыления

Напыление красящего вещества происходит в автоматическом режиме.

Камера предназначена для выполнения основных функций:

-

Нанесение порошка с равномерным распределением по поверхности;

-

Удаление не осевших частичек краски из воздуха. В правильно спроектированной и собранной камере частички краски не вылетают за пределы, обеспечивая высокую культуру производства;

-

Система рекуперации обеспечивает сбор порошка, который не осел на заготовке. После сепарации и дополнительной фильтрации возвращается в бункер.

Нанесение красящего вещества осуществляется с разных сторон. Для этого могут применяться манипуляторы или ручные распылители.

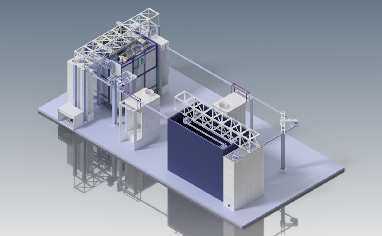

Печь полимеризации

Предназначена для нагревания заготовки до заданной температуры и сохранения ее до окончания процесса. В качестве теплогенератора применяют электрические ТЭНы, газ или нефтепродукты. Наиболее распространены электрические нагреватели.

Тип зависит от схемы конвейера, величины детали, помещения, где размещается оборудование. Деталь поступает в печь, где под действием высокой температуры от 160 до 2300С происходит расплавление и спекание частичек вещества.

В результате получается однородное покрытие, заполняющее все неровности на поверхности. Происходит адгезия краски с одновременной полимеризацией.

Все участки объединены механизмом транспорта конвейерного типа. Синхронизацию осуществляет блок управления.