Катафорезная линия окраски представляет новое направление антикоррозионной защиты металлоизделий. Это покрытие осуществляет физическую и химическую изоляцию.

Такой метод обработки стали применять совсем недавно, хотя за рубежом он используется уже длительное время.

Применяется в различных областях производства. Но широкое распространение нашел в машиностроении.

Высокая степень защиты от коррозии, в сочетании с небольшими затратами, в сравнении с оцинкованием деталей, находит все большее применение в промышленности. А если учесть, что катафорезное покрытие на порядок лучше защищает поверхность, то этот метод в ближайшее время станет основным.

Описание технологического процесса

Процесс обработки заготовки при катафорезном грунтовании мало отличается от традиционного.

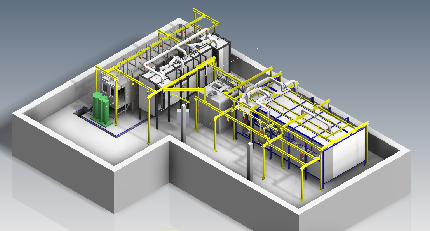

Для этого линия оборудуется подготовительными участками:

-

Подготовительный, где происходит мойка, обезжиривание, удаление различных загрязнений. Причем удаление частичек грязи, облоя, сварочного шлама и т.п. происходит не только с поверхности детали, но и с внутренней стороны. На автоматизированных линиях применяются манипуляторы с большим количеством форсунок, которые распыляют воду с моющими реагентами под высоким давлением. На небольших производствах применяются ручные мойки высокого давления. От качественно выполненной операции зависит, насколько долго будет защищена поверхность;

-

Обезжиривание поверхности позволяет удалить масляные пятна или химические загрязнения с поверхности. Если они останутся, велика вероятность, что эти участки будут необработанными. В результате появятся открытые очаги, которые будут ржаветь. Для исключения появлений открытых частей, операция проводится в обязательном порядке. Деталь проходит через туннель. Где полностью обливается химическими растворами. На автогигантах эту операцию выполняют методом окунания, когда кузов полностью погружается в ванну с моющим раствором.

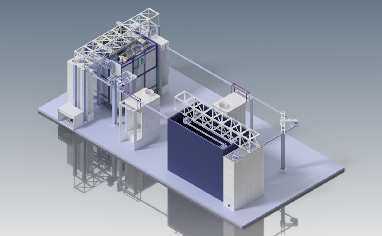

В зависимости от технологического процесса обработка поверхности может производиться пескоструйными или дробеметательными установками. Для небольших полуфабрикатов используют метод галтовки.

Для этого применяют барабаны с дробью, куда загружают детали. В результате вращения происходит удаления загрязнений. Для достижения большего эффекта, в барабан могут добавляться химические реагенты. После окончания операции заготовки тщательно промываются и высушиваются.

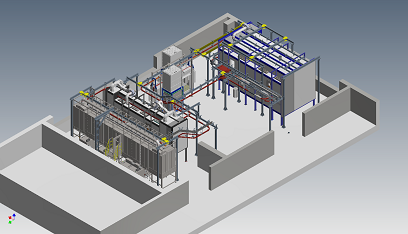

Заготовка подается на участок химической обработки:

-

Поступает на участок нанесения первичного фосфатного покрытия. Несение должно проводиться не позднее 16 часов после обработки дробью. Выполнения операции проводят в семи ваннах. Заготовка проходит цикл попеременного окунания в раствор с последующей промывкой. В результате получается устойчивое защитное покрытие. По окончании процесса полуфабрикат проходит визуальный контроль. Если фосфатирование не соответствует заявленным характеристикам, его отправляют на повторную обработку;

-

Полуфабрикат поступает на участок нанесения грунта. Следует учитывать, что после фосфатирования, заготовка не должна храниться более шестнадцати часов, согласно руководящим документам. Для нанесения катаферозного грунта применяют пять ванн. При этом следует следить, чтобы все дренажные отверстия были открыты. Это необходимо, чтобы активная смесь могла свободно проникать внутрь полостей, не оставляя необработанными участки. Излишки раствора через дренажные отверстия сливаются обратно в емкость, для последующего использования. После чего производится промывка рециркулятором, ультрафильтратом и деминерализованной водой. По окончании цикла происходит визуальный контроль. Если грунтовка лежит равномерно, полуфабрикат отправляют в камеру сушки. Где грунтовка запекается под действием высокой 1800С температуры 30 минут. Перед следующем циклом, металлоконструкции охлаждают до 350С.

После нанесения катаферозного грунта полуфабрикат поступает на заключительный этап, который состоит из двух операций:

-

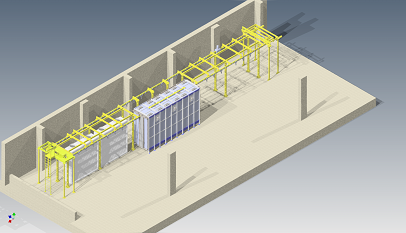

Напыление порошкового покрытия. Но перед этим необходимо подготовить полуфабрикат. Специальными заглушками закрывают все резьбовые соединения. После чего она поступает в камеру напыления. Где манипуляторы напыляют порошок, который удерживается на металле за счет электростатического электричества. Если камера не оборудована манипуляторами, применяются ручные электростатические распылители. Все камеры оборудуются устройствами рекуперации, позволяющими возвращать в бункер-накопитель неиспользованный порошок;

-

После нанесения порошка, деталь поступает в камеру запекания. Где поддерживается температура 2300С. Под действием температуры происходит расплавление крупинок краски. В результате получается однородное покрытие. По окончании процесса деталь охлаждают и проводят визуальный контроль. Если обнаруживается дефект, его исправляют вручную.