Конвейер для покраски изделий используется на серийных предприятиях с непрерывным циклом производства. Оборудование изготавливается по индивидуальному проекту.

При изготовлении учитываются цеховые площади предприятия, технологический цикл, метод нанесения краски, сменность предприятия.

Современные технологии позволяют изготавливать универсальное оборудование, позволяющее применять лакокрасочные материалы или порошковые краски.

Методика нанесения порошковых красок является наиболее прогрессивной. Поэтому многие предприятия хотят иметь универсальное оборудование позволяющее с минимальными затратами переориентировать техпроцесс. При этом используется стандартный набор оборудования, отличие заключается в производительности габаритах и привязки к местности.

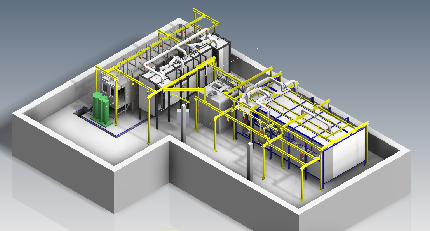

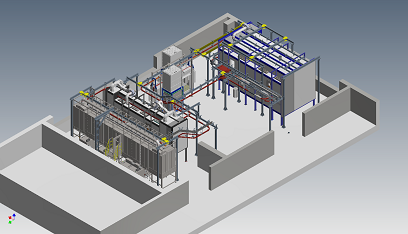

Состав конвейера

При проектировании учитывают мощности предприятия, изделия, которые планируется окрашивать, сменность работы, уровень автоматизации.

Конвейер имеет определенный набор участков обработки:

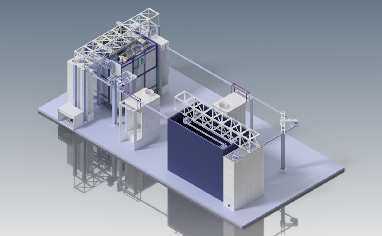

Подготовительный участок

Сектор предварительной подготовки поверхности производит подготовку двумя методами. Причем обработка является стандартной процедурой, которая одинакова при любом окрашивании.

Для удаления загрязнений используют методы:

-

Механическая очистка. Небольшие производства подготовку осуществляют вручную. Для этого используется ручной электроинструмент. На серийных предприятиях применяется абразивные устройства. Для этого используются пескоструйные агрегаты или более прогрессивный метод дробеструйной обработки. Удаление загрязнений выполняются механическим методом. Поверхность подвергается воздействию песка или дроби, которая с большой скоростью ударяет по металлу. В результате происходит удаление загрязнений, масляных пятен и т.п. Дробеструйное оборудование является универсальным. С его помощью не только удаляется грязь, но и улучшается структура металла;

-

Удаление загрязнений с помощью химических реагентов. Для этого используют метод окунания или обливания. Способ обливания заключается в следующем. Заготовка подвешивается над поддоном. Раствор насосом под большим давлением через форсунки подается на заготовку, которая обильно смачивается раствором. После отекания транспортный механизм перемещает заготовку для промывки. При втором методе деталь полностью окунается в ванну с реагентом. После отекания перемещается в ванну для промывки. Таких циклов может быть 14. Зависит от степени загрязнения поверхности. В результате на металле возникает конверсионный слой.

После обработки поверхности изделие промывается мицеллярной водой. Заготовка поступает в камеру сушки, где под действием высокой температуры и активной вентиляции происходит удаление влаги.

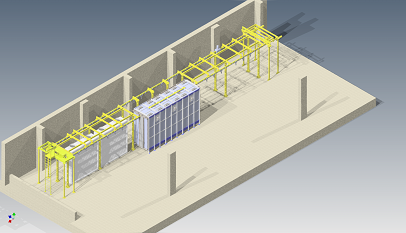

Покрасочная камера

Конвейером полуфабрикат перемещается в камеру покраски. Она представляет цельнометаллическую конструкцию, обшитую утепленными панелями.

В камере теплогенератором поддерживается температура + 200С. В зависимости от красящего материала помещение оборудуется пневмопистолетами для нанесения лакокрасящих материалов. Вытяжная вентиляция удаляет красящий туман из зоны покраски.

При использовании порошковых красок применяется электростатическая установка. С ее помощью происходит напыление порошка на полуфабрикат.

Неиспользованный порошок собирается системой рекуперации, очищается от посторонних включений и возвращается в бункер для последующего применения.

Помещение оборудуется осветительными приборами. Они монтируются по периметру под углом в примыкании стен к потолку.

Светильники оборудованы взрывобезопасными корпусами. Должны обеспечивать поток света не менее 1000 Люкс, а спектр света максимально приближен к естественному. Поток должен быть стабильным, т.е. пульсация недопустима.

Печь запекания

Представляет термоконтейнер, оснащенный генератором тепла, вентиляционным оборудование с фильтрующими элементами. Теплогенератор выполнен отдельным модулем, смонтированным на наружной стене помещения.

Он предназначен для прогрева термоконтейнера и поддержания температуры. При запекании лакокрасящих материалов температура поддерживается на уровне 650С.

Полимеризация порошковой краски происходит при температуре 160-2500С. Теплогенератор должен поддерживать стабильную температуру +/- 50.

Если она будет превышать заданную, пигмент потемнеет, а при низкой, адгезия будет недостаточной. Со временем краска начинает отслаиваться. Вентиляция обеспечивает необходимый воздухообмен.

Блок управления

Микропроцессорное устройство обеспечивает синхронизацию конвейера для обеспечения технологического процесса. А также обеспечивает соблюдение техники безопасности.

Устройство легко сопрягается с автоматизированной системой управления.