Линия для нанесения лакокрасочных материалов за последнее время получила широкое распространение. Она имеет несомненные преимущества перед приобретением отдельных узлов.

При изготовлении оборудования, производитель закладывает технологический процесс, который обеспечивает качество конечного продукта. Кроме этого, приобретение отдельных участков чревато тем, что согласовать оборудование разных производителей не всегда возможно в полной степени.

Поэтому приобретение комплектной линии нанесения лакокрасочных материалов становится выгодной во всех отношениях. Кроме этого она легко интегрируется в автоматизированную систему управления производством.

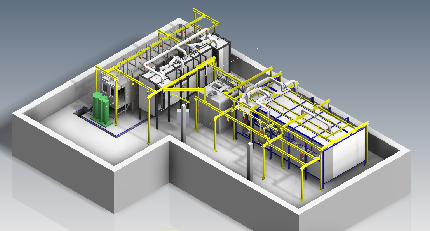

Комплектация

Любое оборудование по окраски изделий проектируется под определенные цели и задачи конкретного покупателя. Адаптировать отдельные участки под технологический процесс достаточно сложно.

Однако, все линии имеют стандартный набор устройств. Отличие заключается в размерах, операциях, и применении красящего вещества.

Основными участками являются:

-

Подготовительный участок. На этом этапе полуфабрикат проходит стадию механической или химической очистки поверхности. Процесс заканчивается на стадии тщательной промывки с последующей сушкой;

-

Камера нанесения лакокрасочных материалов. Оборудуется пневмопистолетами, системой вентиляции, обеспечивающей эффективное удаление и очистку воздуха, освещением;

-

Сушильное помещение. В нем происходит запекание лакокрасочного покрытия;

-

Транспортная система. Обеспечивает перемещение детали для поэтапной обработки.

Описание технологического процесса

На первом этапе происходит подготовка поверхности заготовки перед нанесением красящего вещества. От этого этапа во многом зависит конечный результат и сроки защиты изделия.

Обработка выполняется двумя видами:

-

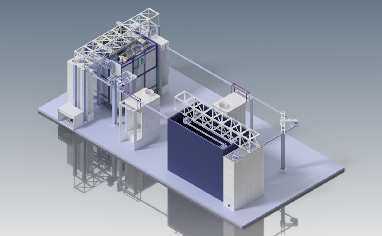

Механическое удаление грязи. Небольшие предприятия эти работы выполняют вручную электроинструментами. На серийных предприятиях удаление загрязнений производится в специальных камерах с помощью пескоструйных или дробеструйных устройств. При этом возникает много пыли, которая удаляется вентиляционной системой. Отработанный абразивный материал собирается, просеивается, сепарируется. При этом отделяется шлам от абразива. После промывки годный абразив возвращается в бункер для последующего применения. А шлам складируется в специальную емкость с последующей утилизацией. После чего заготовка промывается, высушивается и перемещается в камеру покраски;

-

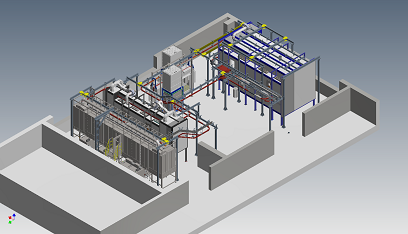

Химическая обработка. Она выполняется двумя способами, методом обливания и окунания. При окунании заготовка полностью погружается в ванну с раствором. Поднимается, дается время на отекание. Далее транспортный механизм перемещает к промывочной ванне, куда полуфабрикат погружается полностью. Таким образом, цикл повторяется необходимое количество раз. Количество обработок может доходить до 14. Это зависит от загрязнения поверхности и желаемого конечного результата. Метод обливания отличается от предыдущего тем, что заготовка подвешивается над поддоном. Через форсунки под давлением происходит обливание поверхности. После чего перемещается на другую позицию, где она промывается. Далее процесс повторяется.

В результате химической обработки удаляются все загрязнения. Смываются масляные пятна, ржавчина, удаляется облой, а на металле появляется нерастворимый конверсионный слой.

На некоторых предприятиях механическую и химическую операции совмещают, но это делают в исключительных случаях.

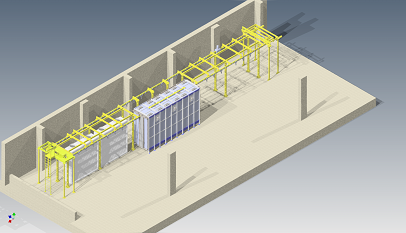

Далее полуфабрикат поступает в камеру нанесения лакокрасочных материалов. В ней оператор с помощью пневмопистолетов наносит краску.

Для обеспечения нормальных условий и получения качественного результата она укомплектована приточно-вытяжной вентиляцией.

С ее помощью из зоны покраски удаляется мелкодисперсная взвесь краски, которая оседая на поверхность, портит внешний вид, ухудшает видимость маляру. Помещение покраски оборудуется светильниками.

К освещению предъявляются следующие требования:

-

Спектр света должен максимально приближаться к солнечному;

-

Уровень освещенности не должен быть менее 1000 Люкс;

-

Для подсветки отдельных зон применяют переносные светильники;

-

При этом пульсация светового потока должна отсутствовать.

После окрашивания транспортный механизм перемещает деталь в камеру запекания. В ней поддерживается температура, необходимая для высушивания краски.

Для этого применяется генератор тепла, который быстро прогревает помещение с заготовкой и поддерживает температуру с точностью +/- 50С.

При этом температура должна быть стабильной. Т.к. при ее превышении даже на 100С пигмент начинает темнеть, а при низкой краска будет отслаиваться из-за плохой адгезии.