Линия для покраски окон - оборудование, которое позволяет создавать специализированные цеха по производству окон и оконных профилей. Такие цеха имеют разную производительность в соответствии с разновидностями линий. При покраске используются технологии позволяющие окрашивать как пластиковые, так и металлические и деревянные конструкции.

Нанесения покрытия на оконные конструкции - это конечный этап производства, от которой зависит качество продукции и ее срок эксплуатации. Современные установки позволяют сделать линии максимально эффективными и надежными.

Типы оборудования

Окрасочные линии могут разделяться на несколько типов:

-

автоматические;

-

ручные;

-

полуавтоматические.

Также механизмы могут иметь отличия в зависимости от вида энергоносителя:

-

электричество;

-

природный газ;

-

дизельное топливо.

Установки также можно выполнить в виде:

-

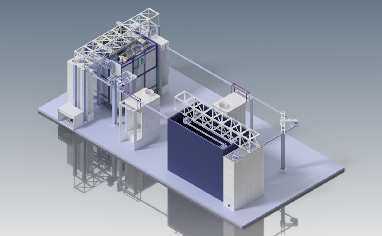

тупикового механизма – они имеют меньшую производительность, так как имеют только один вход, который используется за загрузки и выгрузки заготовок;

-

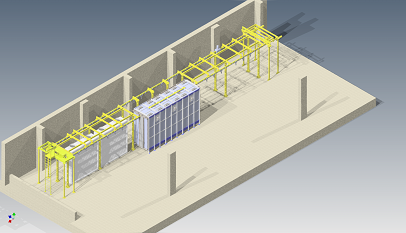

проходного механизма – позволяет выполнять все процессы за более короткий срок и повышенной производительностью. Устройства имеют два отдельных проема, для входа и выхода деталей.

Оборудование разделяется на типы в зависимости от того какое покрытие применяется:

-

порошковый состав, считается самым безвредным для природы и здоровья человека. Такой краситель не имеет выбросов опасных летучих соединений. Состав, не попавший на детали, собирается и повторно пускается в обработку, за счет чего делает агрегат максимально экономичным в использовании. При этом покрытие обладает высочайшими качествами и привлекательным внешним видом. Возможно применение таких устройств во многих областях – машиностроение, производствах бытовой техники и иных металлических изделий;

-

жидкий краситель, позволяет безопасно для рабочих выполнять нанесение материала. Устройства исключают попадание вредных летучих веществ в окружающее пространство и атмосферу. Оборудование оснащено системой пожаробезопасности и взрывобезопасности. Агрегаты оснащаются специальной очистительной системой, которая устанавливается внутри камеры и снаружи ее;

-

пленочное покрытие, наносится на уже окрашенные детали после проведения тепловой обработки (этапа полимеризации). Пленка способна уберечь готовую оконное сооружение от перепадов температур, атмосферного давления и других воздействий окружающей среды. Технология нанесения является полностью экологичной, в связи с переработкой отходов.

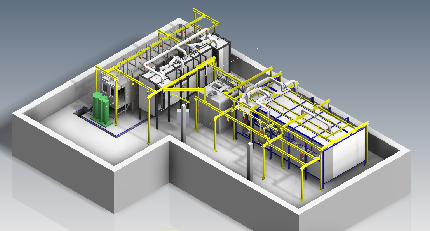

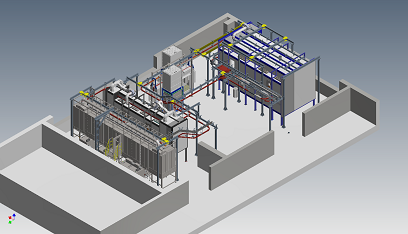

Состав устройств

Важнейшими составляющими элементами установок являются:

-

ламинатор – наносит самоклеющуюся пленку на уже окрашенные заготовки. Увеличивает характеристики качества и надежности готового изделия;

-

станок окрашивания – используется для нанесения красителя на поверхность заготовок. Поверхность при этом обязательно должна быть сухой и чистой, это важно для получения равномерного покрытия;

-

камера очистки – на производствах применяется предварительное очищение заготовок сжатым воздухом, таким образом, частички пыли, грязи, коррозии, стружки и других загрязнений быстро и легко сходят с поверхности. В ручных типах агрегатов возможно очищение специальным очистителем и обезжиривателем. Также на данном этапе происходит избавление поверхности от статики;

-

система транспортировки деталей от одной операции к другой, может быть верхней или напольной;

-

сушильный участок – применяется после процесса окрашивания. Сушка может производиться в виде полимеризации при использовании порошкового красителя или сушки продуванием при использовании жидкой краски.

Установки способствуют достижению лучшего качества окрашивания по всем параметрам:

-

соответствие требуемому цвету;

-

необходимая толщина накладываемого красителя;

-

отсутствие непрокрашенных частей;

-

исключение образования вкраплений, пузырей и неровностей;

-

получение идеально ровного покрытия поверхности.

Преимущества агрегатов

Установки данного вида имеют определенные преимущества, к самым основным из них можно отнести:

-

идеальная повторяемость поверхности обрабатываемых изделий;

-

производительность на высоком уровне;

-

снижение образования брака до минимума;

-

экологичность линий;

-

возможность индивидуального подбора габаритов устройств;

-

уменьшение использования человеческого руда при обработке;

-

сокращение объемов расходуемого материала.

Наше производство гарантирует индивидуальный подход к каждому клиенту, ориентацию на потребности заказчиков, возможность реализации проектов самых разных масштабов, оснащение производств «под ключ» и работу исключительно высококлассных профессионалов.

Сильные стороны нашей компании: