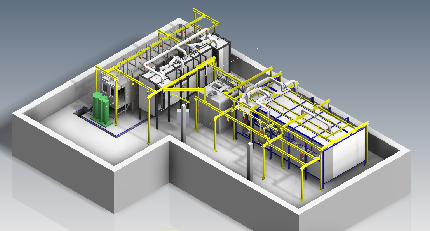

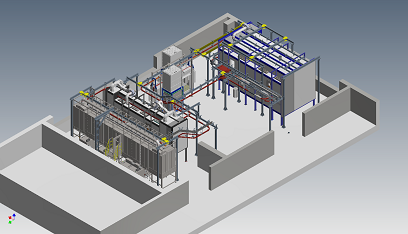

Линия по окраске металлопроката – это система устройств, позволяющая окрашивать детали серийного производства. Применение агрегатов позволяет получать качественное покрытие, с высокими характеристиками качества и надежности.

Составляющие части устройств

Состав оборудования для покраски металлопроката включает в себя:

-

Кабина для покраски, представляет собой короб, выполненный из высококачественной углеродистой стали. Бокс защищает пространство вокруг от загрязнений, появляющихся при распылении состава. Он является самым важным элементом целой системы механизма. Устройства могут быть ручными или автоматизированными, это зависит от загруженности цехов;

-

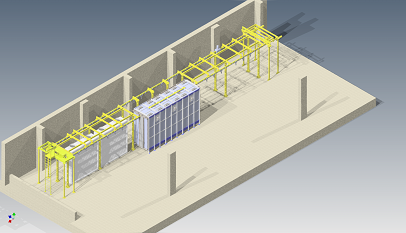

Система транспортировки, необходима для перемещения обрабатываемых деталей от одной позиции линии к другой. Могут быть верхней или нижней, ручной или механической. Отличают подвесной тактовый вариант исполнения и монорельсовый конвейер;

-

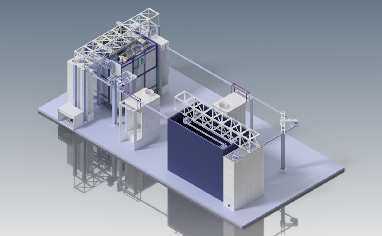

Сушильный бокс – избавляет от остатков влаги с поверхности, которая остается на деталях после проведения подготовительной обработки. Могут быть разных видов: тупиковые, колокольные, проходные или с водяными завесами. Нагревание происходит в зависимости от возможностей помещения;

-

Дополнительное оборудование, может включать в себя пневматические подъемники или опускные установки;

-

Распылители, могут быть ручными или автоматизированными. Начинают работать от нажатия кнопки оператором. Автоматические, закрепляются на держателях специального предназначенных для этого. Работу начинают на автомате, с учетом заложенной программы;

-

Бокс подготовки изделий, может быть выполнен с возможности очистки деталей методом окунания, струйного облива, сухой очистки или в комбинированном виде;

-

Насосы, вентиляторы и система рекуперации. Насосы используются для забора воздуха снаружи. Вентиляторы создают правильную циркуляцию его внутри помещения и выгона после отработки. Рекуперационная установка выполняет запуск отработанного и очищенного воздуха обратно в камеру;

-

Структура управления, отвечает за четкую и слаженную работу всей системы. Таким образом значительно сокращаются затраты потребляемой энергии, при этом поддерживая высокоточную работу других составляющих.

Типы оборудования

Агрегаты можно разделить по многим параметрам. Механизмы могут быть выполнены:

-

Открытого типа, когда камеры не имеют одну или несколько стен. В таких устройствах окружающее пространство не защищено от загрязнения при распылении красителя;

-

Закрытого типа, когда конструкция представляет собой бокс, имеющий четыре стены и потолок.

Также устройства разделяются:

-

На однопостовые, в которых для выполнения операции применяется один пост;

-

На двухпостовые, в них операции производятся с двух отдельно стоящих постов.

Механизмы предполагают два вида конструкции:

-

Тупиковые, имеют всего один проем, который используется для загрузки и выгрузки деталей. Имеют меньшую производительность, применяются чаще на производствах по окрашиванию нестандартных деталей, низкой производительности цехов или ручного типа установках;

-

Проходные, для движения обрабатываемой продукции используются два разных проема расположенных напротив друг друга. Такое оборудование имеет большую производительность, в связи с этим применяются в автоматизированных цехах и производствах с большой выработкой.

Оборудования могут различаться методом очистки воздушного пространства внутри боксов:

-

Сухие, используются стекловолоконные, бумажные или угольные фильтры. Отсутствие жидкости в системе позволяет применять вакуумное или воздушное распыление краски. Таким образом, соответствует всем стандартам безопасности экологии;

-

Водяные фильтры, соответствуют нормам санитарной гигиены, за счет многоуровневой очистки.

Механизмы могут приводиться к действию от различных энергетических носителей:

-

Электричество - один из наиболее удобных и не требующих вспомогательного оборудования метод энергоснабжения, однако достаточно дорогой для организации;

-

Дизельное топливо - самый дешевый метод, однако довольно неудобен и не распространен в современных агрегатах;

-

Природный газ, самый удобный энергоноситель, имеет доступную цену. Однако обязательным является наличие газового провода на производстве.

Преимущества устройств

Современные технологи по изготовлению установок для окрашивания позволяют иметь массу положительных сторон:

-

снижение до минимума энергетических затрат производства;

-

повышение эксплуатационных качеств готового покрытия;

-

достижение высочайших показателей уровня экологичности;

-

исключение возможности образования пожаров и взрывов;

-

создание максимально благоприятного уровня для работы персонала.