До недавнего времени организации, СТО, частные предприятия приобретали покрасочное оборудование отдельными узлами. Но это дорого и не всегда удавалось в полной мере согласовать устройства разных производителей.

Сейчас нет необходимости в покупке отдельных устройств. Промышленностью выпускается линия по окраске металла различной производительности и назначения.

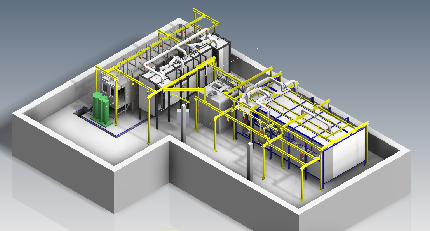

Состав оборудования

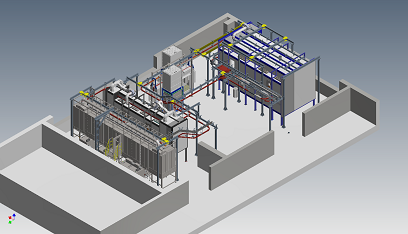

Как правило, покрасочное оборудование проектируется и изготавливается по индивидуальному техническому заданию. С привязкой к конкретным условиям и технологическому процессу.

Учитываются производственные мощности с конкретными площадями цехов. Учитывается выпускаемая продукция и специфика производства, чем предполагается окрашивать металл.

Современное оборудование достаточно универсально. Оно позволяет применять жидкие лакокрасочные материалы и порошковые краски. При этом конструкции не сильно отличаются.

В нее входят:

- Бокс или туннель предварительной подготовки металлической поверхности;

- Контейнер покраски представляет собой универсальное помещение, где можно наносить жидкие или порошковые краски;

- Термокамера полимеризации или запекания окрашенного изделия;

- Транспортная система, объединяющая все участки в единую линию;

- Дополнительные устройства. Подъемные механизмы, электростатическая установка, пистолеты напыления, барабаны галтовки и т.п.

Линии становятся все популярнее. Этому способствует применение новых технологий, позволяющих легко автоматизировать процесс. Минимизировав затраты на обслуживающий персонал при этом получить высокий конечный результат.

Описание процесса покраски

Процесс подготовки, покраски и получение готового продукта не сложен. Однако, его результат всецело зависит от особенностей оборудования и технологии.

Получение качественного результата заложено в конструкции, т.к. при использовании линии невозможно исключить любую операцию.

Заготовка поэтапно проходит обработку на:

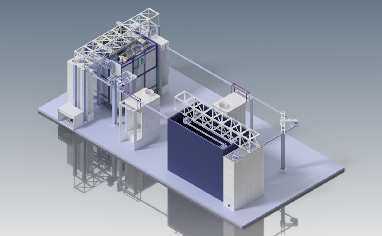

- Первом этапе происходит подготовка поверхности. С нее удаляют все виды загрязнений, масляные пятна, ржавчину, заусенцы. Для этого используется механическая или химическая, а иногда комбинированная обработка. Механическая очистка выполняется ручным электроинструментом, или манипуляторами с применением абразивных материалов. Зачастую для зачистки применяют метод химической обработки. Она выполняется в туннелях. Применяют метод окунания. Когда заготовка полностью погружается в раствор. Или метод обливания. В этом случае реагент подается на форсунки под давлением. Поверхность обливается реагентами. Происходит удаление и нейтрализация всех загрязнений и создается нерастворимый конверсионный защитный слой;

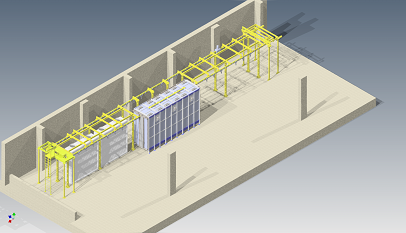

- Помещение напыления. Представляет отдельно стоящий бокс проходного типа. В зависимости от типа используемого красящего вещества, он оборудуется пневмопистолетами, для распыления жидких лакокрасящих веществ. Электростатической установкой с пистолетами распыления, необходимых для напыления порошковых красок. Системой вентиляции, обеспечивающей удаления красящей аэрозоли и паров растворителя из рабочей зоны или системой рекуперации в случае применения порошка. Освещением, создающим постоянный не мерцающий свет высокой интенсивности;

- Термоконтейнер, предназначенный для запекания или полимеризации красок. Оборудуются теплогенератором. Генератор тепла, предназначенный для создания высокой температуры от 160 до 2600С. Она необходима для расплавления и спекания в единое целое порошковых красок. При этом создается высококачественное полимерное покрытие, устойчивое к внешним воздействиям. При запекании жидких красок генератор тепла поддерживает температуру на уровне 60-650С;

- Все участки объединены единым механизмом транспорта, который выполняется в двух вариантах. Подвесном, где используется монорельс с электротельфером, или напольном. В этом случае перемещение заготовки осуществляется на платформе, перемещающейся по направляющим в полу;

- Дополнительно может комплектоваться подъемными механизмами. Для окрашивания габаритных изделий. Роботами-манипуляторами, если линия полностью автоматизирована. Для подготовки мелких деталей поставляется устройство галтовки. Т.е. ее можно укомплектовать любым необходимым оборудованием;

- Блок управления. На каждом участке имеется свой элемент управления, который подключается к микропроцессорному блоку. С его помощью происходит управление и контроль технологического процесса. Регулировка температурных режимов и управление системой вентиляции во всех боксах. Контроль прохождения детали каждой операции и подстройку транспортного механизма. Получая данные с датчиков загазованности, контролирует концентрацию паров растворителя в помещениях покраски и сушки. Регулирует подачу воздуха для уменьшения концентрации с целью исключения возможности взрыва или возгорания.