Линия по окраске металлопроката изготавливается по индивидуальному заказу. При проектировании учитывают ассортимент, который предполагается красить. Производственные мощности, сменность и специфика предприятия, какими красящими веществами будет окрашиваться металлопрокат.

При этом следует учитывать, что металлопрокат представляет изделия различной формы. Изготавливается путем горячего или холодного проката на специальных станах.

Может изготавливаться из стали, чугуна, цветных металлов или сплавов. Рассмотрим типовой набор оборудования.

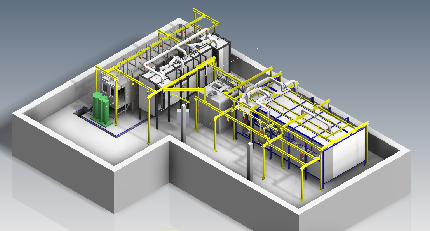

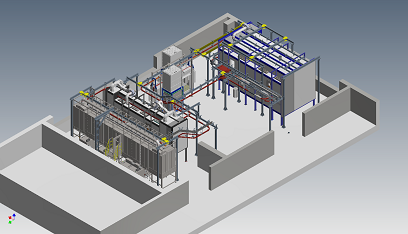

Состав линии

Не существует одинаковых комплектов окрашивания. Они проектируются под конкретного заказчика.

Однако, набор устройств, выполняющих основные операции одинаков. Привязка осуществляется к конкретному изделию и технологическому процессу.

При этом современное оборудование достаточно универсально, его можно быстро переориентировать, добавив или удалив отдельные узлы.

Линия состоит из участков:

-

Предварительной обработки поверхности перед нанесением красящего вещества;

-

Нанесение лакокрасочного материала или порошковой краски с сопутствующим оборудованием;

-

Участок запекания окрашенных деталей;

-

Транспортный механизм, который объединяет все участки в общую систему;

-

Дополнительные устройства. К ним относятся компрессор, манипуляторы, оборудованные пневматическими пистолетами или электростатической установкой, пневмоподъемниками и т.п.;

-

Электронным блоком управления.

Применение линий позволяет минимизировать производственные потери при получении качественной продукции. При этом они легко поддаются автоматизации в сочетании с современными технологиями.

Технологический процесс

На первый взгляд процесс нанесения краски не сложен. Однако, конечный результат зависит от применяемого оборудования и технологии производства.

При проектировании линии качественные показатели закладываются в конструкцию. Т.е. невозможно выполнить последующую операцию, миную предыдущую.

Металлопрокат обрабатывается поэтапно:

-

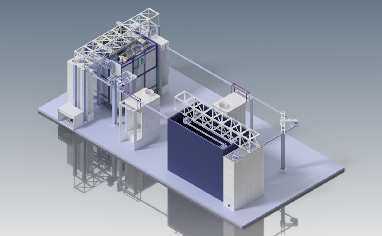

Предварительная обработка поверхности. При выполнении этого этапа с заготовки удаляются все виды загрязнений, ржавчина, масляные потеки, грязь, заусенцы и т.п. При этом применяют механическую обработку заготовки. Процесс происходит в специальном боксе или туннеле, где смонтированы устройства абразивной обработки. Для чего применяются пескоструйные автоматы или дробеструйные устройства. В некоторых случаях удаление загрязнений происходит химическим путем. Для чего применяются туннельные камеры, оборудованные поддонами и емкостями для реагентов. Заготовка перемещается по транспортеру. Она обливается различными химическими растворами с обязательной промывкой. Неиспользованный раствор собирается в поддонах и используется повторно. Количество обработок может доходить до 14. В результате на поверхности получается нерастворимый конверсионный защитный слой. После окончательной промывки металлопрокат высушивается;

-

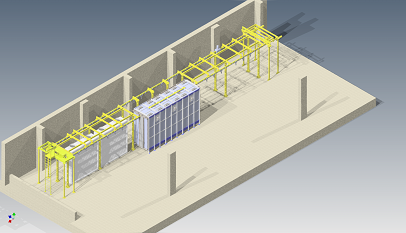

Подготовленная заготовка поступает в окрасочное помещение. Для этого применяются манипуляторы. При окрашивании лакокрасящими материалами роботы оснащаются краскораспылителями с возможностью быстрой смены колера. Система вентиляции обеспечивает удаление красящего тумана из зоны окрашивания. При этом контролируется содержание паров растворителя в помещении. Она не должна превышать допустимые нормы, в противном случае резко возрастает вероятность взрыва. При напылении порошка, роботы оборудуются электростатической установкой. В комплект входит устройство рекуперации, которое обеспечивает сбор и сепарацию неиспользованного порошка, и возврат его в бункер для последующего использования;

-

Камера запекания. Представляет собой проходное помещение, в котором поддерживается температура для ЛКМ 60-650С. При этом важно, чтобы она была стабильна. Если температура превысит заданную, то пигмент начнет темнеть, а при недостаточной температуре нижний слой краски останется жидким, что повлияет на конечный результат. Для полимеризации порошковой краски температура в камере поддерживается на уровне 160-2300С;

-

Механизм транспорта обеспечивает перемещение заготовки по всем участкам. Ее скорость синхронизуется с технологическим процессом;

-

Блок управления представляет микропроцессорную систему, которая связана линиями связи с управляющими устройствами каждого участка. При этом происходит регулировка основных параметров, давления компрессорной установки, перемещение механизма транспорта, управление системой вентиляции и теплогенератором. Получая данные с датчиков температуры, газоанализатора, блок управления контролирует пожарную безопасность.