Линия покраски туннельного типа – это комплекс оборудования для осуществления полного цикла окрасочных работ.

Состав линии

Участок состоит из следующих этапов, каждому из которых соответствует свое оборудование. К ним относятся:

-

Подготовка поверхности;

-

Покраска;

-

Сушка или полимеризация;

-

Охлаждение.

Подготовка поверхности

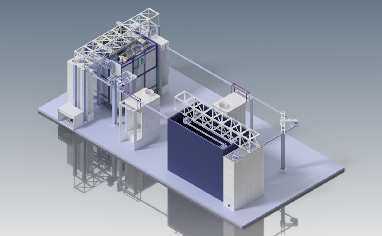

Этот этап является первоначальным в покрасочной линии и поэтому самым важным. От него зависит качество всех дальнейших работ. На этом этапе производится очистка изделий от старой краски, ржавчины, окалины и других загрязнений механическим и химическим способами.

Первый способ подразумевает воздействие на поверхность металлических щеток, шлифовальных машин, дробеметных установок. При втором способе изделия погружаются в ванну с химическими реагентами и растворами, широко применяется струйная обработка, а также аппарат высокого давления.

Достаточно часто механический и химический способы подготовки комбинируются для достижения наилучшего результата.

Покраска

После того, как поверхность готова, изделие поступает в покрасочную камеру. Окрашивание может происходить вручную или автоматически. Ручная покраска требуется для конструкций, имеющих большой размер или сложную конфигурацию. Небольшие изделия окрашиваются с помощью автоматических распылителей. В качестве вспомогательных устройств используются краскопульты, пистолеты-распылители и др.

Если окрашивание производится порошковой краской, то в камере обязательно монтируется рекуператор. Это устройство собирает красящий порошок, не осевший на поверхность детали, и отправляет его на повторное использование.

При обработке достаточно крупных предметов маляру может понадобиться подъемное оборудование. К нему относятся подъемные платформы, лифт-площадки и т.д.

Сушка и полимеризация

После покраски изделие необходимо высушить, чтобы покрытие затвердело. Жидкие лакокрасочные материалы высыхают при невысокой температуре или температуре окружающей среды в сушильной камере. Самое главное условие, которое должно быть выполнено, - чтобы на свежеокрашенную поверхность не попала пыль или другие мельчайшие загрязнения.

Порошковая краска затвердевает при достаточно высокой температуре от 130°С за определенный временной промежуток, который может составлять от 5 минут до 1 часа. Для этих целей служит печь полимеризации. Она имеет конструкцию, способную выдерживать высокие внутренние температуры, нагреваясь не выше 40°С снаружи.

3Охлаждение

После того, как покрытие затвердело и высохло, изделиям требуется охлаждение. Этот процесс может происходить естественным путем или принудительно. Первый вариант подразумевает охлаждение при температуре окружающего пространства. Во втором варианте производится обдув работающими на полную мощность вентиляторами, загоняющими холодный воздух снаружи без его подогрева.

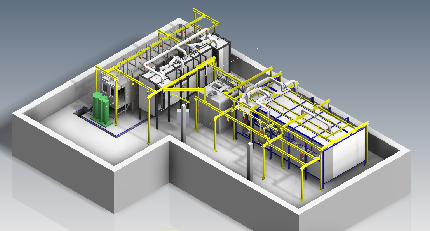

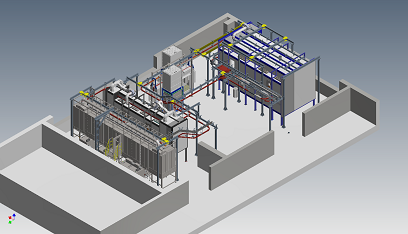

Транспортная система

Она является связующим звеном всей линии покраски туннельного типа. Система соединяет камеры подготовки, покраски и сушки в единый участок. Эти камеры имеют проходную, или туннельную, конструкцию. Изделия загружаются с одной стороны комплекса, а выгружаются с противоположной. Таким образом, они последовательно проходят все технологические этапы.

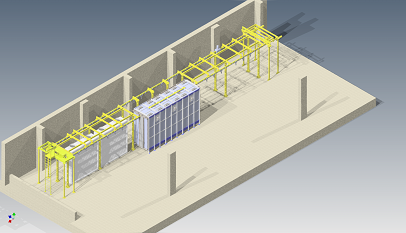

Транспортная система в таких участках представляет собой конвейер напольного или подвесного типа. Напольные конвейеры передвигаются посредством ременной, роликовой или шестеренчатой передачи. Они используются для обработки крупных изделий.

Подвесной конвейер подразумевает перемещение деталей в подвешенном состоянии, в котором они крепятся с помощью хомутов, крюков и шпинделей. Он применяется для обработки небольших и легких объектов.

Транспортный конвейер – инвертируемый, т.е. может менять направление своего движения на противоположное.

Вентиляция

Участки покраски обязательно оборудуются мощной системой вентиляции, которая выполняет следующие функции:

-

Забор наружного воздуха и распределение его во внутреннем пространстве бокса;

-

Замещение до 15% объема загрязненного воздуха чистым, что препятствует скоплению опасной газо-воздушной смеси;

-

Продувка деталей на этапах подготовки, сушки грунтового покрытия, полимеризации порошковой краски, заключительного охлаждения.

Система управления

Без нее невозможна работа современных покрасочных линий. Она позволяет проводить настройку разных операций, менять режимы работы оборудования. С помощью системы управления можно регулировать интенсивность циркуляции воздуха, изменять температуру в сушильной комнате и многое другое. В случае возникновения опасной ситуации система отключит тепловое оборудование и обесточит сбойный участок.