Промышленные линии окраски – это комплекс оборудования, предназначенный для окрашивания различных материалов в промышленных масштабах.

Они получили широкое применение в обработке изделий из дерева, стекла, металла в самых разных отраслях промышленности – машино- и приборостроении, производстве строительной, военной и бытовой техники, кровельных материалов, мебели и многих других.

Виды линий

Разнообразие их достаточно велико, но среди них можно выделить основные:

- Параллельная;

- Кольцевая;

- Полукольцевая;

- Типовой двухпостовый участок;

- Механизированная;

- Линия химподготовки и нанесения краски;

- Линия окрашивания жидкими красками.

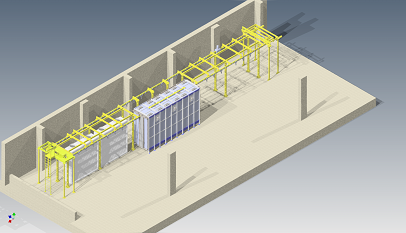

Параллельная, кольцевая и полукольцевая линии предназначены для порошкового окрашивания и имеют ручной режим работы. Они позволяют обрабатывать детали средних размеров максимальным весом до 80 кг. Производительность составляет 5-10 подвесок в час.

Типовой двухпостовый участок тоже служит для обработки изделий порошковым красителем. Но его отличительной особенностью является наличие двух постов, на которых два маляра одновременно проводят покраску.

Составными частями этих участков являются:

- покрасочная камера

- печь полимеризации

- ручная транспортная система.

Принцип работы

Подготовленные к покраске объекты размещаются на подвеске верхней транспортной системы и вручную передвигаются в покрасочный бокс. Здесь с помощью установок напыления производится их окрашивание. После этого они выгружаются на загрузочную тележку и перемещаются в бокс полимеризации. В нем при температуре 130-220°С происходит термическое отверждение красящего порошка. В результате на поверхности изделий образуется полимерная пленка, которая придает им красивый внешний вид и защищает от вредных воздействий.

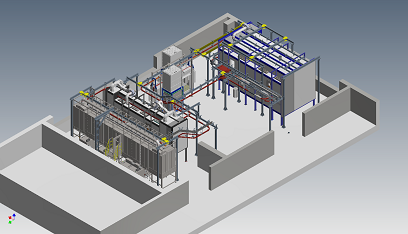

Механизированная линия

Для нанесения лакокрасочных материалов на изделия цилиндрической формы и их последующей сушки используется механизированный участок.

В него входят:

- четыре покрасочных бокса

- четыре модуля естественной сушки

- две камеры горячей сушки

- два модуля охлаждения

- подвесная транспортная система.

Особенности

Боксы для покраски оборудованы приспособлениями, которые позволяют вращать детали в процессе окрашивания. Скорость вращения задается оператором с помощью пульта управления. При обработке изделий больших размеров в покрасочном помещении предусмотрены пневматические подъемники для маляра. Загрузка и выгрузка деталей производится с помощью пневматических манипуляторов.

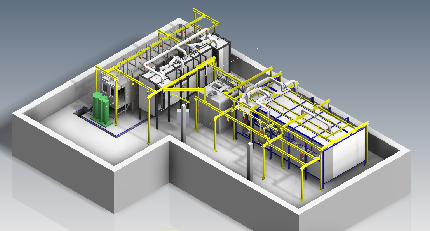

Линия химподготовки и нанесения краски

Это специальный комплекс для окрашивания модулей автоматического пожаротушения. Он состоит из следующего оборудования:

- агрегат химподготовки поверхности

- сушильная камера

- покрасочный бокс

- печь полимеризации

- автоматический подвесной конвейер.

Алгоритм работы

Оператор вручную загружает детали на подвесной конвейер, работающий в автоматическом режиме. С его помощью они перемещаются в бокс химической подготовки поверхности. В нем изделия подвергаются сначала очистке, затем фосфатированию и обезжириванию. После этого следует промывка технической и деминерализованной водой и сушка. Далее детали конвейером переносятся в двухпостовую окрасочную камеру. Для возможности замены цвета бокс оборудуется откатными картриджными блоками, что значительно упрощает работу маляров. После напыления краски изделия поступают в печь полимеризации, которая имеет тепловой подпор для предотвращения потерь тепла. По окончании полимеризации детали переносятся в разгрузочную зону, где оператор вручную снимает их с конвейера.

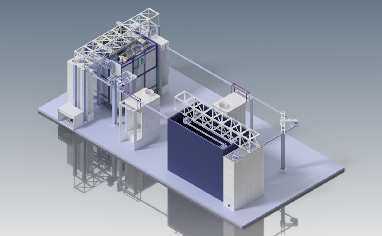

Линия окрашивания жидкими лакокрасочными материалами с тактовым конвейером

Этот участок служит для обработки труб. В его состав входят:

- боксы для окрашивания

- пневматический подъемник

- сушильная камера

- конвейер.

Он позволяет окрашивать достаточно крупные и тяжелые изделия диаметром 500 мм, высотой 2500 мм и весом 450 кг.

Принцип действия

Трубы подвешиваются на конвейер партиями по 6 штук с помощью консольного крана и переносятся в помещение для покраски. Во время работы они вращаются вокруг своей оси, а маляр на подъемнике передвигается вверх и вниз. После покраски детали переносятся в сушильную камеру. По окончании сушки они либо попадают в зону разгрузки, либо отправляются на второй этап покраски для нанесения следующего слоя.

Заключение

Универсальных конвейеров покраски, несмотря на схожесть конструкций, не существует. Для длинномерных деталей нужен участок горизонтальной окраски. Высокие предметы потребуют вертикальные линии. Для покраски особенно крупногабаритных объектов используются специализированные покрасочные конвейеры. Кроме того, различаются производительность, источник энергии, способ подготовки деталей и площадь, занимаемая тем или иным комплексом. Все это необходимо учитывать при выборе участка.