Участки для порошкового окрашивания – это комплекс оборудования для выполнения покрасочных работ. В него входят:

- покрасочная камера

- печь полимеризации

- транспортная система

- устройства для напыления краски.

Варианты участков

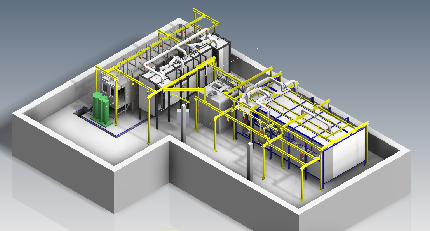

Различают несколько основных видов окрасочных линий:

- Параллельная;

- Кольцевая;

- Полукольцевая;

- Г-образная;

- Типовой двухпостовый участок.

Участки параллельного, кольцевого и полукольцевого типов используются при окрашивании изделий средних размеров. Их производительность составляет от 5 до 10 подвесок в час, при этом максимальный вес деталей равен 80 кг.

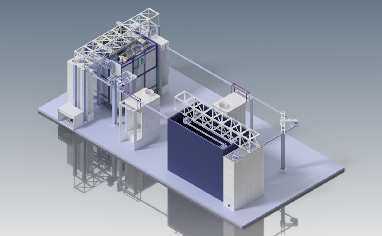

Г-образная линия предназначена для покраски небольших изделий на производствах с малым объемом работ. За один часовой цикл окрашивания можно обработать 36 деталей максимально возможного размера.

Типовой двухпостовый участок используется для обработки изделий размером не больше 250 мм в ширину и 500 мм в диаметре. Он также включает в себя камеру окрашивания, бокс полимеризации и транспортную систему. Особенностью этой линии является наличие двух постов для окрашивания, т.е. покрасочные работы проводятся одновременно двумя малярами.

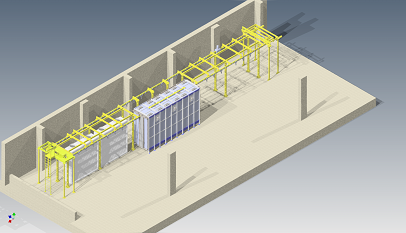

Принцип работы

Детали, подготовленные к покраске, размещаются на подвеске верхней транспортной системы и ручным способом переносятся в окрасочный модуль. Здесь маляр с помощью распылителей наносит порошковую краску. Затем окрашенные изделия выгружаются на тележку и посредством напольной транспортной системы перемещаются в печь полимеризации. В ней при высокой температуре 180-200°С происходит отверждение красящего порошка, в результате чего образуется прочное декоративное покрытие. После завершения процесса сушки оператор выкатывает и разгружает тележку для охлаждения деталей.

Особенности и преимущества

Участки для окрашивания могут работать в ручном и автоматическом режимах. Ручные параллельные, кольцевые, полукольцевые и Г-образные линии являются бюджетным вариантом, обладают необходимой компактностью, простотой эксплуатации и используются на небольшой площади. Модульность конструкции позволяет изменить конфигурацию линии с учетом пожеланий заказчика. Для покраски и полимеризации используются боксы проходного типа. Они снабжены двумя дверными проемами, расположенными напротив друг друга. В один проем изделия загружаются, а в другой – выгружаются. Такая конструкция позволяет увеличить производительность работы и сэкономить время, затрачиваемое на загрузку и выгрузку деталей.

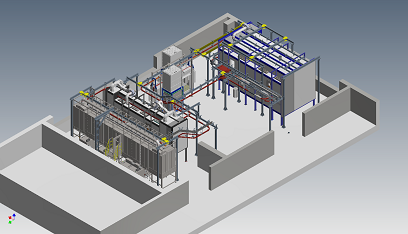

Достаточно часто перед нанесением порошковой краски требуется предварительная химическая подготовка поверхности. Для этих целей служит участок химической подготовки и нанесения порошковой краски. Он состоит из следующего оборудования:

- аппарат химической подготовки

- сушильная камера

- окрасочный бокс

- печь полимеризации

- автоматический подвесной конвейер.

Принцип работы этой линии немного отличается от предыдущих. В зоне загрузки оператор вручную загружает изделия на подвесной конвейер. С его помощью они отправляются в аппарат химической подготовки, где проходят стадии обезжиривания, фосфатирования и промывки сначала технической, а затем деминерализованной водой. После этого детали переносятся в сушильный бокс. Отсюда они поступают в двухпостовую камеру, в которой маляры наносят на них порошковую краску. Для удобства работы специалистов возможно вращение изделий в зоне окрашивания. После напыления красящего порошка детали отправляются в печь полимеризации, где происходит термоотверждение краски. По окончании работ изделия поступают в зону разгрузки, где оператор вручную снимает их с конвейера. Производительность такого участка составляет 75 штук в час.

Особенностью линии окрашивания с предварительной химической очисткой является то, что образующиеся сточные воды нельзя спускать в бытовую канализацию. Поэтому проектом предусмотрено локальное очистное оборудование. Оно разделяет общий сток на утилизируемый концентрат и деминерализованную воду, которую можно использовать в следующем технологическом процессе.

Требования к организации участка

Для безопасной работы комплекса необходимо выполнение следующих правил:

- Размер производственной площадки должен учитывать не только площадь, которую будут занимать покрасочный и полимеризационный боксы с транспортной системой, но и площадь, необходимую для подготовки изделий к покраске и для их временного размещения;

- Температура воздуха для проведения покрасочных работ должна составлять 18-30°С при относительной влажности 40-60%;

- Окрасочные боксы обязательно оборудуются рекуператором для сбора красящего порошка и приточно-вытяжной вентиляцией;

- Линия оснащается автоматической пожарной сигнализацией и средствами пожаротушения;

- Необходим быстрый доступ к участку обслуживающего персонала и экстренных служб при аварийной ситуации.